Ökodesign und Energieeffizienz

Isothermould®

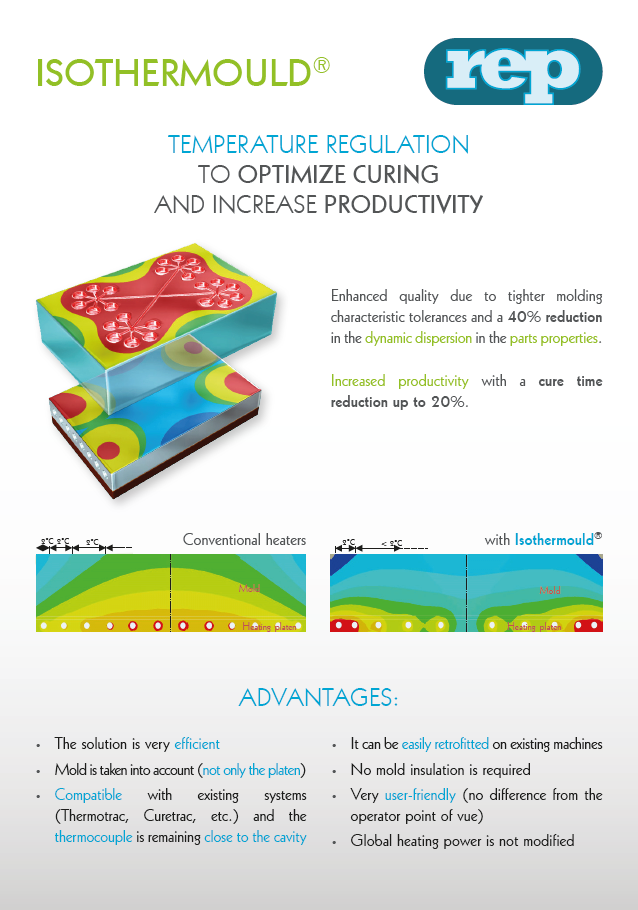

Optimale Leistungsverteilung auf den Heizplatten

Problematik: Die Wärmeverteilung in einer Form ist nicht homogen.

Dies führt zu Wärmeverlusten zwischen der Mitte und den Rändern der Form. Eine uneinheitliche Temperatur und eine instabile Vulkanisationszeit wirken sich nicht nur auf die Qualität der Teile, sondern auch auf die Gesamtproduktion aus.

Die Wärmeverteilung ist ein kritischer Faktor:

- Für die Flüsse und das Ausbalancieren der Form

- Für die Vulkanisationsbedingungen der Teile (Vulkanisationszeit und Streuung der Eigenschaften der Formteile)

Lösung: Verbesserung der thermischen Homogenität

REP bietet ein System an, um die Temperaturunterschiede zu verringern und somit:

- Die Vulkanisierungszeit zu verkürzen

- Den Flash durch bessere Ausbalancierung zu reduzieren

- Die Qualität der Teile zu verbessern

Das Wort des Experten

Die Isothermould®-Technologie gleicht die Hitzedissipation an den Rändern der Form aus und erzeugt ein kontrolliertes thermisches Ungleichgewicht der Heizplatten. Dadurch werden Wärmeverteilung und -ausgleich in der Form optimiert.Die Größenordnung der üblicherweise auftretenden thermischen Streuungen liegt bei 1,5 bis 3 °C, während ohne Isothermould® häufiger Abweichungen von 5 bis 10 °C auftreten.

So sinken die Streuungen der Formteileigenschaften bei einer um bis zu 20 % optimierten Vulkanisationszeit um fast 40 %, während die Gesamtheizleistung unverändert bleibt.

Matthieu WOLFF, Prozessentwicklungsingenieur

Wie funktioniert das Isothermould®-Wärmeverteilungsprinzip?

Für den Bediener unsichtbar, konzentriert sich das System in den Heizplatten. Die Isothermould®-Lösung besteht aus einer einzigen Regelzone pro Heizplatte, die mit einer Leistungsverteilung verbunden ist.

Ihre Effizienz ist reproduzierbar und hängt nicht von den Einstellungen ab, die bei der Entwicklung der Form vorgenommen werden.

Anpassbare Technologie

Isothermould® ist mit einem bestehenden Bestand an Spritzgießmaschinen kompatibel, unabhängig von deren Größe und der Anzahl von Nestern in den Formen.

Bewährte Effizienz

REP hat seine Lösung an großen Maschinen mit einem präzisen Lastenheft erprobt.